【壓縮機網】隨著國內節能減排工作的不斷推進,中國壓縮機行業已經關注到蒸汽應用領域巨大的節能空間,并用不同方式進行蒸汽回收的研究。主要技術路線包括單螺桿蒸汽提溫壓縮機、雙螺桿蒸汽提溫壓縮機、雙螺桿式蒸汽提溫鼓風機、離心式蒸汽提溫壓縮機、羅茨泵等。各種產品性能對比如表1。

綜合表1對比可見,單螺桿蒸汽提溫壓縮機性能最優,最高蒸汽出口溫度可達200℃,是所有其他類型壓縮機無法實現的。

根據2021年中國統計年鑒統計,約74%的熱源需求集中在160℃以上,而能滿足此溫度的蒸汽壓縮機,目前只有單螺桿蒸汽提溫壓縮機,具體數據如表2。

本文主要討論單螺桿蒸汽提溫壓縮機設計。

1、蒸汽的特性

蒸汽按飽和度分,可以分為不飽和蒸汽、飽和蒸汽、過熱蒸汽。單螺桿蒸汽提溫壓縮機提供的一般是飽和蒸汽。

蒸汽按溫度分,可以分為低溫蒸汽(100℃以內)、中溫蒸汽(100-150℃)、高溫蒸汽(150-200℃)、超高溫蒸汽(200℃以上),單螺桿蒸汽提溫壓縮機適用于提供中溫和高溫蒸汽。

2、單螺桿蒸汽提溫壓縮機應用領域

單螺桿蒸汽提溫壓縮機適用于多種工業場合,如化工濃縮液、化工蒸汽加熱、紡織行業印染定型烘干、釀酒、發酵、化學氣體升溫升壓、造紙、泡沫、建材等行業。

3、螺桿主機設計要求

3.1耐腐蝕性:由于蒸汽存在腐蝕性,故所有與蒸汽直接接觸部件需要具備耐腐蝕性,如機頭殼體和主軸選用316、轉子選用30408;星輪片選用PPS復合材料等;

3.2密封:壓縮機軸封系統采用單端面壓力油機械密封形式,保證在惡劣工況下介質氣不泄露;特殊情況下選用雙端面密封;

3.3潤滑:采用單螺桿內噴水+軸承采用強制潤滑油冷卻形式,保證轉子潤滑及機械密封、軸承潤滑;

3.4熱膨脹:考慮不同工況機器工作溫度不同,星輪片進行定制化生產,每一個工況對應的星輪片尺寸既滿足工況密封要求,又不會因轉子間隙太小而造成機頭卡死;

3.5冷卻:機頭噴油和噴水均應設計成多點噴淋結構,保證各部位受熱均勻,運轉平穩;

3.6耐溫:星輪片設計耐溫不低于204℃;潤滑油噴淋溫度不高于60℃。

4、系統設計

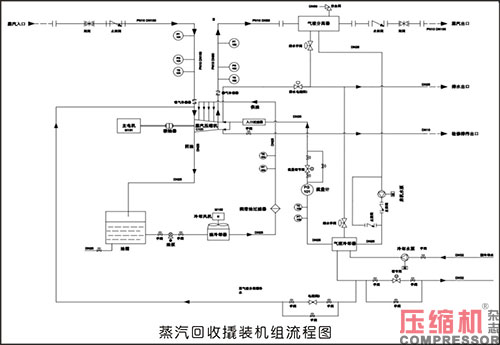

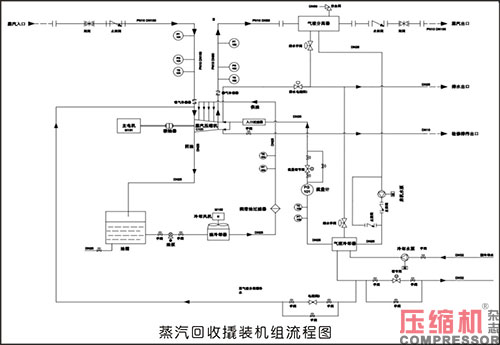

系統流程圖如下:

4.1氣液分離罐的設計

4.1.1蒸汽入罐流速10-12m/s,蒸汽出罐流速10-12m/s;蒸汽從罐體側方入罐,入罐角度保證能在罐體內水位之上形成三圈以上的回旋,以保證離心分離效果;蒸汽在罐體頂部出罐,蒸汽在罐內上升高度不低于罐體直徑的40%,以保證重力分離效果;

4.1.2罐體儲水量≥1/3每分鐘噴水量;罐體安裝磁翻板液位計觀測水位,并加裝自動補水和手動補水裝置;

4.1.3帶排污裝置,保證機組停機后可以快速放空,防止低溫罐體內結冰;

4.1.4罐體上部安裝安全閥;安全閥排氣口螺紋或法蘭接口,在使用現場安全閥排氣口須接入專用排放管道,防止排放時燙傷人員;

4.1.5罐體耐溫設計按不小于成品蒸汽溫度+30℃設計;腐蝕裕量按1.5mm設計;工作壓力按不小于成品蒸汽壓力+20%設計。

4.2水冷卻器設計

4.2.1噴液流量流量按蒸汽體積流量的千分之一設計;噴液壓力按2-4bar設計;噴液經熱交換后降溫按10-15℃設計;

4.2.2噴液流量的控制:噴液流量用渦輪流量計進行讀數,通過比例閥調節噴液量大小;通過比例閥調節冷卻水量控制噴液溫度;

4.2.3水冷器器主題使用304不銹鋼材料;換熱管使用銅管或不銹鋼管加不銹鋼翅片;

4.2.4誰冷卻器帶排污裝置,保證機組停機后可以快速放空,防止低溫罐體內結冰。

4.3潤滑油循環系統設計

4.3.1油箱容積按不小于每分鐘循環油量的1.5倍設計;

4.3.2散熱器和風機設計能保證潤滑油低于60℃;

4.3.3潤滑油噴淋壓力不小于5bar;

4.3.4潤滑油一般選用46#抗磨液壓油或螺桿機專用油;油品使用壽命按8000小時設計;

4.3.5系統監測潤滑油噴淋溫度和噴淋壓力。

4.4其他控制

4.4.1低溫蒸汽進氣管加裝進氣過濾器和止回閥,并監測進氣溫度和壓力;

4.4.2成品蒸汽排氣端加裝排氣止回閥,并監測排氣溫度和壓力;

4.4.3水循環系統和潤滑油循環系統加裝過濾器,過濾精度50μm;

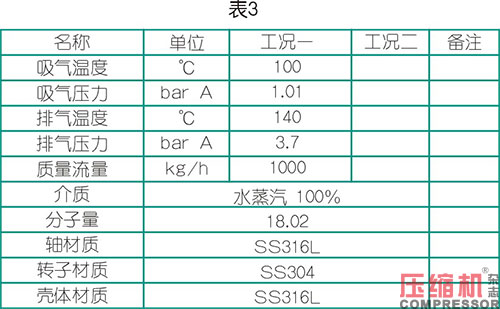

5、蒸汽壓縮機設計計算案例(某化工企業蒸汽提溫)

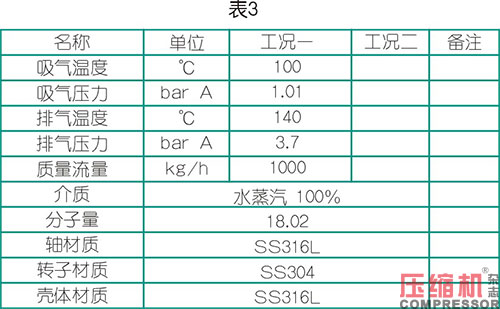

5.1設計參數及組成

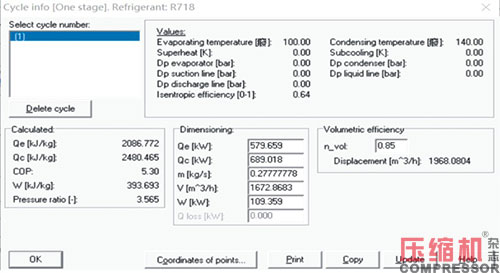

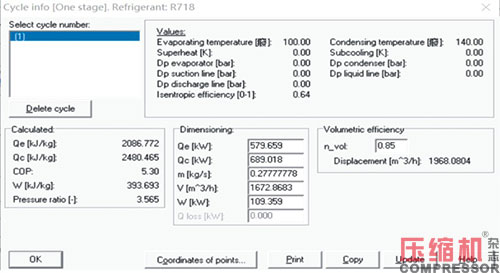

5.2選型計算

5.3壓縮機技術參數

5.4經濟效益

5.4.1按每年工作300天,每天工作24小時計,每年產氣量1*24*300=7200噸;

5.4.2按蒸汽220元/噸計,年回收蒸汽價值7200*220=1584000元;

5.4.3按峰谷電綜合電價0.75元/度計算,年耗電122*300*24*0.75=658800元;(電機功率110kW加附屬用電12kW共122kW)

5.4.4年節約費用1584000-658800=925200元。

6、結語

蒸汽節能回收提溫,節能空間大,應用前景廣闊,好的蒸汽壓縮機設計方案可以提供更好的產品和服務,希望本文對大家有幫助。

【壓縮機網】隨著國內節能減排工作的不斷推進,中國壓縮機行業已經關注到蒸汽應用領域巨大的節能空間,并用不同方式進行蒸汽回收的研究。主要技術路線包括單螺桿蒸汽提溫壓縮機、雙螺桿蒸汽提溫壓縮機、雙螺桿式蒸汽提溫鼓風機、離心式蒸汽提溫壓縮機、羅茨泵等。各種產品性能對比如表1。

綜合表1對比可見,單螺桿蒸汽提溫壓縮機性能最優,最高蒸汽出口溫度可達200℃,是所有其他類型壓縮機無法實現的。

根據2021年中國統計年鑒統計,約74%的熱源需求集中在160℃以上,而能滿足此溫度的蒸汽壓縮機,目前只有單螺桿蒸汽提溫壓縮機,具體數據如表2。

本文主要討論單螺桿蒸汽提溫壓縮機設計。

1、蒸汽的特性

蒸汽按飽和度分,可以分為不飽和蒸汽、飽和蒸汽、過熱蒸汽。單螺桿蒸汽提溫壓縮機提供的一般是飽和蒸汽。

蒸汽按溫度分,可以分為低溫蒸汽(100℃以內)、中溫蒸汽(100-150℃)、高溫蒸汽(150-200℃)、超高溫蒸汽(200℃以上),單螺桿蒸汽提溫壓縮機適用于提供中溫和高溫蒸汽。

2、單螺桿蒸汽提溫壓縮機應用領域

單螺桿蒸汽提溫壓縮機適用于多種工業場合,如化工濃縮液、化工蒸汽加熱、紡織行業印染定型烘干、釀酒、發酵、化學氣體升溫升壓、造紙、泡沫、建材等行業。

3、螺桿主機設計要求

3.1耐腐蝕性:由于蒸汽存在腐蝕性,故所有與蒸汽直接接觸部件需要具備耐腐蝕性,如機頭殼體和主軸選用316、轉子選用30408;星輪片選用PPS復合材料等;

3.2密封:壓縮機軸封系統采用單端面壓力油機械密封形式,保證在惡劣工況下介質氣不泄露;特殊情況下選用雙端面密封;

3.3潤滑:采用單螺桿內噴水+軸承采用強制潤滑油冷卻形式,保證轉子潤滑及機械密封、軸承潤滑;

3.4熱膨脹:考慮不同工況機器工作溫度不同,星輪片進行定制化生產,每一個工況對應的星輪片尺寸既滿足工況密封要求,又不會因轉子間隙太小而造成機頭卡死;

3.5冷卻:機頭噴油和噴水均應設計成多點噴淋結構,保證各部位受熱均勻,運轉平穩;

3.6耐溫:星輪片設計耐溫不低于204℃;潤滑油噴淋溫度不高于60℃。

4、系統設計

系統流程圖如下:

4.1氣液分離罐的設計

4.1.1蒸汽入罐流速10-12m/s,蒸汽出罐流速10-12m/s;蒸汽從罐體側方入罐,入罐角度保證能在罐體內水位之上形成三圈以上的回旋,以保證離心分離效果;蒸汽在罐體頂部出罐,蒸汽在罐內上升高度不低于罐體直徑的40%,以保證重力分離效果;

4.1.2罐體儲水量≥1/3每分鐘噴水量;罐體安裝磁翻板液位計觀測水位,并加裝自動補水和手動補水裝置;

4.1.3帶排污裝置,保證機組停機后可以快速放空,防止低溫罐體內結冰;

4.1.4罐體上部安裝安全閥;安全閥排氣口螺紋或法蘭接口,在使用現場安全閥排氣口須接入專用排放管道,防止排放時燙傷人員;

4.1.5罐體耐溫設計按不小于成品蒸汽溫度+30℃設計;腐蝕裕量按1.5mm設計;工作壓力按不小于成品蒸汽壓力+20%設計。

4.2水冷卻器設計

4.2.1噴液流量流量按蒸汽體積流量的千分之一設計;噴液壓力按2-4bar設計;噴液經熱交換后降溫按10-15℃設計;

4.2.2噴液流量的控制:噴液流量用渦輪流量計進行讀數,通過比例閥調節噴液量大小;通過比例閥調節冷卻水量控制噴液溫度;

4.2.3水冷器器主題使用304不銹鋼材料;換熱管使用銅管或不銹鋼管加不銹鋼翅片;

4.2.4誰冷卻器帶排污裝置,保證機組停機后可以快速放空,防止低溫罐體內結冰。

4.3潤滑油循環系統設計

4.3.1油箱容積按不小于每分鐘循環油量的1.5倍設計;

4.3.2散熱器和風機設計能保證潤滑油低于60℃;

4.3.3潤滑油噴淋壓力不小于5bar;

4.3.4潤滑油一般選用46#抗磨液壓油或螺桿機專用油;油品使用壽命按8000小時設計;

4.3.5系統監測潤滑油噴淋溫度和噴淋壓力。

4.4其他控制

4.4.1低溫蒸汽進氣管加裝進氣過濾器和止回閥,并監測進氣溫度和壓力;

4.4.2成品蒸汽排氣端加裝排氣止回閥,并監測排氣溫度和壓力;

4.4.3水循環系統和潤滑油循環系統加裝過濾器,過濾精度50μm;

5、蒸汽壓縮機設計計算案例(某化工企業蒸汽提溫)

5.1設計參數及組成

5.2選型計算

5.3壓縮機技術參數

5.4經濟效益

5.4.1按每年工作300天,每天工作24小時計,每年產氣量1*24*300=7200噸;

5.4.2按蒸汽220元/噸計,年回收蒸汽價值7200*220=1584000元;

5.4.3按峰谷電綜合電價0.75元/度計算,年耗電122*300*24*0.75=658800元;(電機功率110kW加附屬用電12kW共122kW)

5.4.4年節約費用1584000-658800=925200元。

6、結語

蒸汽節能回收提溫,節能空間大,應用前景廣闊,好的蒸汽壓縮機設計方案可以提供更好的產品和服務,希望本文對大家有幫助。

網友評論

條評論

最新評論